No hay productos en el carrito.

Características de la pletina de cobre: propiedades y beneficios esenciales

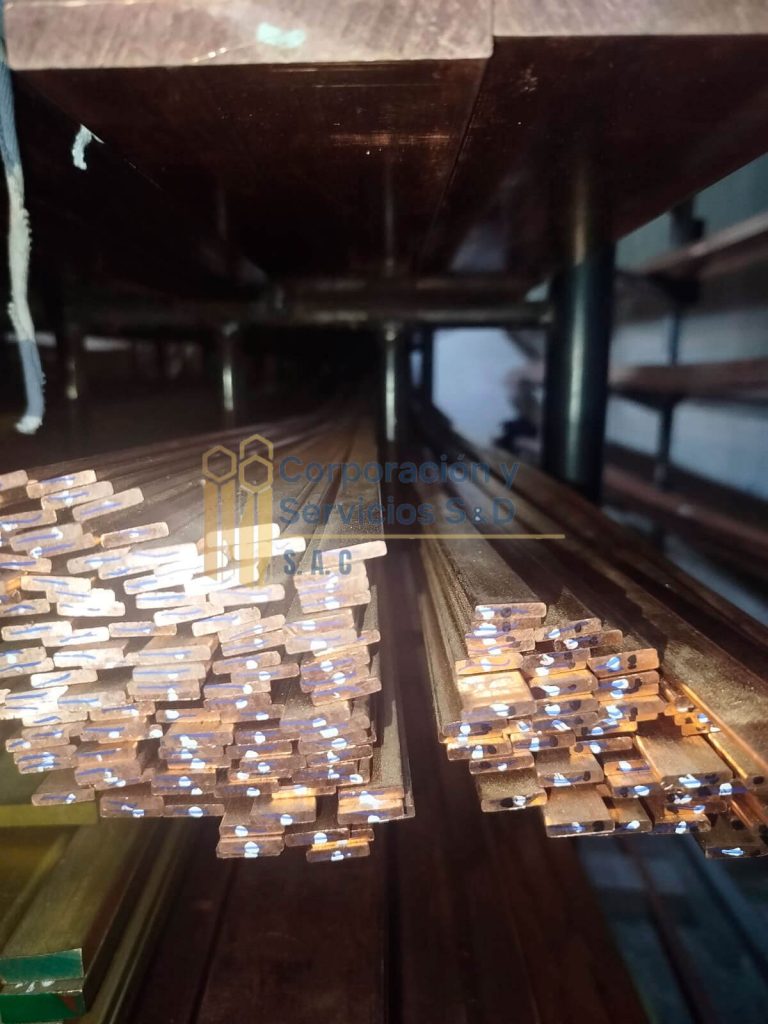

La pletina de cobre es un material fundamental en diversas industrias debido a sus características únicas. Su alta conductividad eléctrica y térmica, así como su resistencia a la corrosión, la hacen ideal para aplicaciones mecánicas y eléctricas. Este artículo explora las propiedades físicas y químicas de la pletina de cobre, su historia, clasificaciones y aplicaciones en la industria. Se abordarán también los procesos de fabricación y los beneficios que ofrece este metal versátil.

Historia del Uso del Cobre

El cobre ha sido fundamental en el desarrollo de civilizaciones a lo largo de la historia. Su versatilidad y propiedades únicas lo han convertido en un metal indispensable desde tiempos antiguos.

Orígenes y Evolución del Cobre a lo Largo de la Historia

El uso del cobre se remonta a más de 10,000 años. Los pueblos antiguos comenzaron a extraerlo y a utilizarlo en la fabricación de herramientas, armas y ornamentos. Este metal transformó la manera en que se llevaban a cabo diversas actividades. La metalurgia del cobre permitió el desarrollo de técnicas de fundición, lo que impulsó su uso en múltiples aplicaciones.

Revolución Industrial y Expansión del Uso del Cobre

Durante la Revolución Industrial en los siglos XVIII y XIX, el cobre adquirió un rol protagónico en la ingeniería eléctrica. El surgimiento de nuevas tecnologías, como el telégrafo y la energía eléctrica, incrementó la demanda de cobre. Su alta conductividad lo convirtió en el material ideal para cables y componentes eléctricos, sentando las bases para la infraestructura moderna.

El Cobre en la Era Moderna Industrial

En las últimas décadas, el cobre ha mantenido su importancia en la industria. Su reciclabilidad lo convierte en una opción sostenible. Actualmente, se utiliza en diversos sectores, desde la construcción hasta la electrónica. Con el auge de la tecnología y la sostenibilidad, el cobre sigue siendo una opción clave en un mundo que busca innovar y optimizar el uso de recursos.

Propiedades Físicas y Químicas de la Pletina de Cobre

Las propiedades físicas y químicas de la pletina de cobre son fundamentales para su uso en diversas aplicaciones industriales. Su comportamiento en diferentes condiciones determina su eficacia y durabilidad en múltiples entornos.

Conductividad Eléctrica y Térmica

La pletina de cobre es altamente valorada por su excepcional conductividad eléctrica y térmica. Este metal permite el flujo eficiente de corriente, lo que es esencial en la fabricación de componentes eléctricos.

- Conductividad eléctrica: El cobre posee una resistencia eléctrica baja, facilitando el paso de energía, lo que lo convierte en la opción predilecta para cables y conectores.

- Conductividad térmica: Su capacidad para transferir calor rápidamente lo hace ideal en aplicaciones térmicas, como intercambiadores de calor y sistemas de refrigeración.

Resistencia a la Corrosión

La resistencia a la corrosión es otra propiedad destacada del cobre. Este metal desarrolla una pátina protectora que impide la acción de los agentes corrosivos.

- Durabilidad: Su capacidad de mantener la integridad a lo largo del tiempo reduce los costos de mantenimiento en ambientes adversos.

- Uso en ambientes húmedos: Su resistencia lo hace apto para aplicaciones en condiciones climáticas desfavorables.

Maleabilidad y Ductilidad

La pletina de cobre exhibe excelentes características de maleabilidad y ductilidad, que son esenciales en diversas aplicaciones industriales.

- Maleabilidad: Permite que el material sea moldeado en diferentes formas y tamaños sin romperse, facilitando la personalización de componentes.

- Ductilidad: Esta propiedad permite estirar el cobre en hilos delgados, lo que es especialmente útil en la fabricación de cables eléctricos.

Contactar por Pletinas de Cobre

Clasificación y Tipos de Pletinas de Cobre

La clasificación de las pletinas de cobre se basa en sus propiedades físicas y químicas, así como en sus aplicaciones específicas. Existen varios tipos que cumplen con diferentes funciones en la industria.

Pletinas de Cobre Rígidas

Las pletinas de cobre rígidas son sólidas y no se deforman fácilmente. Su uso es frecuente en la fabricación de componentes para cuadros eléctricos y equipos de distribución de energía. Su estructura robusta les confiere alta resistencia, convirtiéndolas en una opción ideal para aplicaciones que requieren durabilidad y estabilidad.

Pletinas de Cobre Flexibles Aisladas

Este tipo de pletinas incluye un recubrimiento aislante que les permite adaptarse a diversas configuraciones sin riesgo de cortocircuitos. Son muy útiles en instalaciones donde el movimiento es recurrente o en espacios reducidos.

Características del Aislamiento

El recubrimiento aislante, comúnmente de PVC, proporciona una barrera segura contra la electricidad. Esto permite que la pletina mantenga su integridad estructural mientras ofrece seguridad en instalaciones eléctricas. La flexibilidad del material combinado con el aislamiento asegura un rendimiento eficiente en diversas condiciones operativas.

Pletinas de Cobre Estañadas

Estas pletinas están recubiertas con una fina capa de estaño. Su principal ventaja radica en la protección adicional que brindan contra la corrosión. Se emplean frecuentemente en ambientes húmedos o corrosivos, lo que aumenta su vida útil.

Ventajas del Recubrimiento de Estaño

El recubrimiento de estaño no solo mejora la resistencia a la corrosión, sino que también facilita la soldabilidad y reduce los problemas de oxidación. Esto las hace ideales para aplicaciones donde la durabilidad y la facilidad de instalación son esenciales.

Otros Tipos de Pletinas

- Pletinas de Cobre Embarrado: Utilizadas en tableros de distribución para conectar múltiples puntos de conexión.

- Pletinas de Cobre Perforadas: Diseñadas con orificios que facilitan su fijación en superficies diversas.

- Pletinas de Cobre para Puesta a Tierra: Esenciales para garantizar una conexión segura y eficiente en sistemas eléctricos.

Procesos de Fabricación de Pletinas de Cobre

La fabricación de pletinas de cobre es un proceso clave que involucra varias etapas para asegurar productos de alta calidad y rendimiento. Este proceso se inicia con la fundición del cobre y continúa con la laminación para obtener las diferentes formas deseadas.

Fundición y Obtención de Lingotes

En esta etapa, el cobre se calienta a altas temperaturas hasta convertirse en líquido. Este líquido se vierte en moldes donde se solidifica, formando lingotes. La calidad del cobre utilizado es crucial, ya que influye directamente en las propiedades de las pletinas resultantes. Contar con cobre de alta pureza garantiza una mejor conductividad eléctrica y térmica.

Laminación en Frío y Caliente

Una vez obtenidos los lingotes, se procede al proceso de laminación, que puede realizarse en frío o en caliente, según las especificaciones requeridas para el producto final.

Diferencias y Beneficios de cada Método

- Laminación en Frío: Este método incrementa la resistencia y dureza del material. También mejora la calidad superficial de las pletinas, lo que resulta ideal para aplicaciones que requieren alta precisión.

- Laminación en Caliente: Utilizada principalmente para pletinas más gruesas, este proceso minimiza las tensiones internas y permite la obtención de productos uniformes. Es especialmente útil para producciones en serie donde se necesita mayor rapidez.

Aplicaciones de la Pletina de Cobre en la Industria

La pletina de cobre es un material ampliamente utilizado en diversas aplicaciones industriales debido a sus características únicas. Su alta conductividad y resistencia a la corrosión lo hacen idóneo para múltiples usos en el sector eléctrico y más allá.

Uso en Cuadros Eléctricos

En los cuadros eléctricos, la pletina de cobre se utiliza para la distribución eficiente de energía. Este material permite conectar componentes eléctricos de manera efectiva, garantizando un flujo constante y seguro de corriente. Su alta conductividad asegura que las pérdidas de energía sean mínimas.

Sistemas de Puesta a Tierra

Las pletinas de cobre también son esenciales en los sistemas de puesta a tierra. Su utilización asegura que cualquier exceso de corriente eléctrica se desvíe a tierra, protegiendo así a las personas y equipos de posibles sobrecargas. Esto es particularmente crítico en instalaciones industriales donde se maneja gran cantidad de energía.

Embarrados de Cobre

Los embarrados de cobre, que son conjuntos de pletinas destinadas a la distribución de corriente, son fundamentales en subestaciones y otros entornos eléctricos. Permiten conectar varios circuitos eléctricos entre sí, optimizando la distribución de energía y mejorando la eficiencia del sistema eléctrico.

Sistemas Flexibles y Conexiones

Las pletinas de cobre flexibles se utilizan en aplicaciones que requieren versatilidad y movimiento. Estas pletinas permiten realizar conexiones en espacios limitados o donde se requiera movimiento continuo, facilitando la instalación y el mantenimiento de sistemas eléctricos complejos.

Contactar por Pletinas de Cobre

Beneficios de las Pletinas de Cobre

Las pletinas de cobre ofrecen múltiples beneficios que las hacen preferidas en diversas aplicaciones industriales.

Alta Conductividad y Eficiencia Eléctrica

Una de las características más importantes de las pletinas de cobre es su excelente conductividad eléctrica, que es superior a la de muchos otros metales. Esto se traduce en:

- Menor resistencia eléctrica, lo que optimiza el flujo de corriente.

- Reducción en pérdidas de energía durante la transmisión.

- Mayor eficiencia en equipos eléctricos, minimizando el consumo energético.

Durabilidad y Mantenimiento Reducido

Las pletinas de cobre son altamente resistentes a la corrosión, gracias a su capacidad para formar una pátina protectora. Esto permite:

- Una vida útil prolongada, incluso en condiciones adversas.

- Menor necesidad de mantenimiento, lo cual resulta en ahorros a largo plazo.

- Conservación de la integridad estructural durante períodos extensos.

Flexibilidad y Facilidad de Instalación

La maleabilidad y ductilidad del cobre hacen que las pletinas sean fáciles de trabajar. Esto ofrece ventajas como:

- Facilidad para adaptarse a diferentes diseños y configuraciones.

- Rapidez en la instalación, reduciendo el tiempo en proyectos.

- Capacidad de curvarse sin romperse, lo cual es ideal para aplicaciones complejas.

Preguntas Frecuentes sobre la Pletina de Cobre

Este apartado aborda las inquietudes comunes sobre la pletina de cobre, destacando sus usos, selección y ventajas en comparación con otros materiales.

¿Qué diferencia a la pletina de cobre de otros materiales?

La pletina de cobre se distingue por sus excepcionales propiedades que la hacen ideal para diversas aplicaciones. Algunas de las diferencias clave incluyen:

- Conductividad: El cobre tiene una conductividad eléctrica superior, lo que favorece un uso eficiente en componentes eléctricos.

- Resistencia a la corrosión: Su capacidad para formar una pátina protectora aumenta su durabilidad en ambientes adversos.

- Maleabilidad: Este material puede ser moldeado sin romperse, facilitando su adaptación en diferentes aplicaciones.

¿Cómo seleccionar la pletina de cobre adecuada?

Elegir la pletina de cobre correcta depende de varios factores. Las consideraciones más importantes incluyen:

- Aplicación específica: Determinar el uso final, ya sea en instalaciones eléctricas, estructuras o equipos de refrigeración.

- Propiedades requeridas: Evaluar características como la flexibilidad, el grosor y el recubrimiento necesario, si corresponde.

- Condiciones ambientales: Tener en cuenta si la pletina estará expuesta a factores corrosivos o condiciones extremas.

Beneficios del cobre electrolítico comparado con otras variantes

El cobre electrolítico ofrece varios beneficios que lo hacen preferible para determinadas aplicaciones:

- Alta pureza: Su proceso de producción asegura un alto grado de pureza, mejorando su conductividad eléctrica.

- Menor resistencia: La resistencia eléctrica reducida se traduce en menores pérdidas energéticas durante el transporte de electricidad.

- Versatilidad: Se puede utilizar en varias formas y aplicaciones, desde componentes eléctricos hasta elementos decorativos.

Cobres y platino: una mirada al fascinante mundo de los metales preciosos

En el emocionante y fascinante mundo de los metales preciosos, el cobre y el platino se destacan como verdaderas joyas. El cobre, con su característico color rojizo y su conductividad eléctrica, tiene una amplia variedad de aplicaciones, desde la electricidad hasta la fabricación de joyas. Por otro lado, el platino, conocido por su belleza y rareza, es uno de los metales más valiosos del mundo. Su resistencia y durabilidad lo convierten en un material perfecto para la joyería de alta gama y otras industrias.

La historia de estos metales preciados es larga y fascinante. El cobre ha sido utilizado por civilizaciones antiguas durante miles de años, mientras que el platino fue descubierto por los conquistadores españoles en el siglo XVI. Desde entonces, ambos metales han desempeñado un papel importante en la economía global y han capturado la imaginación de los joyeros y coleccionistas.

En este artículo, exploraremos más a fondo las características únicas del cobre y el platino, sus usos más comunes, así como su impacto en el mundo de la joyería y otras industrias. Adéntrate en este fascinante viaje a través del mundo reluciente de los metales preciosos.

Introducción a los metales preciosos

Los metales preciosos son aquellos que tienen un alto valor económico debido a su rareza y características únicas. Estos metales han sido utilizados por la humanidad desde tiempos antiguos y han desempeñado un papel importante en el desarrollo de la sociedad y el comercio. El cobre y el platino son dos ejemplos destacados de metales preciosos que han dejado una marca duradera en la historia.

Historia e importancia del cobre

El cobre es uno de los metales más antiguos utilizados por los seres humanos. Su historia se remonta a miles de años, cuando las antiguas civilizaciones descubrieron sus propiedades únicas. El cobre fue utilizado por primera vez para hacer herramientas y armas, y más tarde se descubrió su capacidad para conducir electricidad. Este metal ha sido importante en el desarrollo de la humanidad y ha sido utilizado en diversas industrias y aplicaciones.

El cobre también ha tenido un impacto significativo en la economía global. Es ampliamente utilizado en la industria de la construcción y la electricidad, donde su conductividad eléctrica y térmica lo hacen invaluable. Además, el cobre también ha sido utilizado en la fabricación de joyas y monedas, gracias a su belleza y durabilidad.

Propiedades y usos del cobre

El cobre es conocido por su distintivo color rojizo y su alta conductividad eléctrica y térmica. Estas propiedades lo hacen ideal para aplicaciones que requieren transferencia de calor y electricidad eficiente. El cobre se utiliza en la fabricación de cables eléctricos, tuberías de agua, motores eléctricos y sistemas de calefacción, entre otros.

Además de su utilidad en la industria eléctrica, el cobre también se utiliza en la fabricación de joyas y artículos decorativos. Su color único y su resistencia a la corrosión lo convierten en una opción popular para anillos, pulseras y colgantes. El cobre también se utiliza en la industria de la construcción, donde se utiliza para techos y revestimientos exteriores debido a su durabilidad y resistencia a la intemperie.

El atractivo del platino

El platino es considerado uno de los metales preciosos más valiosos del mundo. Su belleza y rareza lo hacen altamente deseado en la industria de la joyería y otras áreas. El platino es conocido por su color blanco plateado y su brillo distintivo. A diferencia de otros metales preciosos, como el oro y la plata, el platino es mucho más resistente y duradero, lo que lo convierte en una opción popular para joyas de alta gama.

Platino versus otros metales preciosos

Aunque el platino comparte algunas similitudes con otros metales preciosos, como el oro y la plata, también tiene propiedades únicas que lo distinguen. El platino es mucho más resistente y duradero que el oro y la plata, lo que lo convierte en un material ideal para joyas que se usan a diario. Además, el platino es hipoalergénico, lo que lo hace seguro para personas con piel sensible.

Otra diferencia significativa entre el platino y otros metales preciosos es su rareza. El platino se encuentra en cantidades mucho más pequeñas en la naturaleza, lo que lo hace más valioso. Además, el proceso de extracción y refinamiento del platino es más complejo y costoso en comparación con otros metales preciosos.

Aplicaciones industriales del platino

El platino tiene una amplia gama de aplicaciones industriales debido a sus propiedades únicas. Es utilizado en la industria química como un catalizador en numerosas reacciones químicas. El platino también se utiliza en la fabricación de equipos médicos, como marcapasos y dispositivos de prótesis, debido a su biocompatibilidad y resistencia a la corrosión. Otros usos industriales del platino incluyen la fabricación de equipos de telecomunicaciones, sistemas de control de emisiones de automóviles y dispositivos electrónicos.

Invertir en cobre y platino

Invertir en metales preciosos, como el cobre y el platino, puede ser una estrategia interesante para diversificar una cartera de inversiones. Estos metales tienen un valor intrínseco y tienden a mantener su valor a lo largo del tiempo. Los inversores pueden comprar lingotes o monedas de cobre y platino como una forma de inversión a largo plazo.

Sin embargo, es importante tener en cuenta que la inversión en metales preciosos puede conllevar riesgos, ya que los precios pueden fluctuar en función de factores económicos y geopolíticos. Es recomendable investigar y consultar a un asesor financiero antes de realizar cualquier inversión en metales preciosos.

Cuidado de las joyas de cobre y platino

Tanto las joyas de cobre como las de platino requieren cierto cuidado para mantener su brillo y belleza a lo largo del tiempo. Las joyas de cobre pueden oscurecerse con el tiempo debido a la oxidación, por lo que es recomendable limpiarlas regularmente con un paño suave y productos de limpieza específicos para cobre.

Por otro lado, las joyas de platino son más resistentes a la corrosión y el desgaste, pero aún así requieren mantenimiento regular. Se recomienda limpiar las joyas de platino con agua tibia y jabón suave, utilizando un cepillo suave para eliminar cualquier suciedad acumulada. Además, es importante guardar las joyas de platino por separado para evitar arañazos y daños.

Datos curiosos sobre el cobre y el platino

– El cobre es uno de los pocos metales que se encuentran en forma nativa en la naturaleza, lo que significa que se puede encontrar en su estado puro sin necesidad de refinamiento adicional.

– El platino fue utilizado por los antiguos egipcios hace más de 3,000 años como un material para hacer joyas y objetos decorativos.

– El cobre es un excelente conductor de electricidad y se utiliza en la fabricación de cables eléctricos en todo el mundo.

– El platino es aproximadamente 30 veces más raro que el oro, lo que explica su alto valor en el mercado.

Conclusión: El valor perdurable de los metales preciosos

El cobre y el platino son dos metales preciosos que han capturado la imaginación de las personas a lo largo de la historia. Desde su descubrimiento hasta su uso en diversas industrias, estos metales han demostrado ser valiosos en términos de su belleza, rareza y propiedades únicas. Ya sea en la fabricación de joyas o en aplicaciones industriales, el cobre y el platino continúan desempeñando un papel importante en nuestra sociedad. Su valor perdurable hace que la inversión en estos metales sea una opción interesante para aquellos que buscan diversificar su cartera y proteger su riqueza a lo largo del tiempo. ¡Explora el fascinante mundo de los metales preciosos y descubre la magia que encierran!

No olvide que en Metalesperusyd podrá encontrar las platinas de cobre que requiere su empresa.

Propiedades de la pletina de cobre: Características y aplicaciones fundamentales

La pletina de cobre es un material esencial en diversas industrias gracias a sus propiedades únicas. Su alta conductividad eléctrica y térmica lo convierte en un recurso valioso en aplicaciones eléctricas y de construcción. Desde su uso en la antigüedad, el cobre ha demostrado ser duradero y versátil. Estas características lo han posicionado como un componente clave en la fabricación de productos industriales y electrónicos.

Historia y uso del cobre en la industria

El cobre ha sido un metal vital a lo largo de la historia, siendo utilizado en distintos contextos industriales por sus propiedades únicas y versatilidad.

Evolución del uso del cobre

Desde tiempos remotos, las civilizaciones han utilizado el cobre. Su extracción y procesamiento comenzaron hace más de 10,000 años. A medida que las técnicas de metalurgia avanzaban, se perfeccionaron los métodos de fundición y modelado. Antiguos pueblos como los egipcios y sumerios reconocieron las ventajas del cobre, utilizándolo para herramientas, armas y ornamentos.

Con el advenimiento de la Revolución Industrial en el siglo XVIII y XIX, el cobre adquirió protagonismo en nuevos ámbitos. El invento del telégrafo y otros dispositivos eléctricos demandaron su conductividad. Esto marcó el inicio de su uso en la ingeniería eléctrica, haciendo del cobre un material indispensable para la transmisión de electricidad y el desarrollo de tecnologías emergentes.

Papel del cobre en el desarrollo industrial

El impacto del cobre en la industrialización ha sido significativo. Este metal ha facilitado el progreso en diversos sectores, desde la construcción hasta la electrónica. Su capacidad para conducir electricidad ha permitido la creación de redes eléctricas fiables, impactando directamente en la expansión de las ciudades y la mejora de la calidad de vida.

El cobre también ha sido clave en la fabricación de maquinaria y en la construcción de infraestructuras. Su uso en sistemas de tuberías y revestimientos arquitectónicos resalta su importancia en la edificación de obras duraderas. Además, la resistencia a la corrosión del cobre prolonga la vida útil de los productos, contribuyendo a la sostenibilidad de las industrias. A medida que el mundo busca alternativas más sostenibles, el cobre, siendo reciclable, presenta una opción excelente que sigue aportando a las dinámicas industriales contemporáneas.

Propiedades físicas y químicas de la pletina de cobre

La pletina de cobre posee un conjunto de propiedades físicas y químicas que la hacen sobresaliente en diversas aplicaciones industriales. Sus características son fundamentales para su desempeño en sectores eléctricos, de construcción y muchos más.

Conductividad eléctrica y térmica

El cobre es conocido por su capacidad excepcional para conducir electricidad y calor. Estas propiedades lo convierten en un material preferido en múltiples aplicaciones tecnológicas.

Alta conductividad eléctrica

La alta conductividad eléctrica del cobre se traduce en un flujo casi sin resistencia de carga eléctrica. Esto lo hace ideal para la fabricación de cables, conectores y otros componentes eléctricos. En comparación con otros metales, el cobre ofrece una resistencia eléctrica notablemente baja, contribuyendo a un rendimiento eficiente en sistemas eléctricos.

Conductividad térmica del cobre

La conductividad térmica del cobre es igualmente impresionante. Este metal es capaz de transferir calor de manera rápida y eficiente, lo que lo hace fundamental en aplicaciones de calefacción y refrigeración, así como en intercambiadores de calor. La capacidad del cobre para disipar el calor también juega un papel crucial en el diseño de componentes electrónicos, donde el manejo del calor es vital.

Resistencia a la corrosión

La resistencia a la corrosión es una de las características más valiosas del cobre. Esta propiedad lo habilita para ser utilizado en ambientes difíciles donde otros materiales podrían fallar rápidamente.

Propiedades anticorrosivas

El cobre desarrolla una pátina protectora que lo aísla de agentes corrosivos, lo que aumenta su durabilidad en condiciones de humedad. Esta propiedad es especialmente favorable en aplicaciones marinas y arquitectónicas.

Durabilidad y vida útil

La durabilidad del cobre permite que las instalaciones hechas con este material mantengan su integridad y funcionalidad por períodos prolongados. Esto reduce el costo y la frecuencia de mantenimiento, convirtiéndolo en una opción rentable a largo plazo.

Maleabilidad y ductilidad

Las propiedades de maleabilidad y ductilidad son esenciales en la manufactura de la pletina de cobre. La capacidad de ser moldeado sin romperse permite la creación de formas y configuraciones diversas.

La maleabilidad del cobre facilita su uso en aplicaciones que requieren componentes de formas complejas. Por otro lado, la ductilidad asegura que el material pueda ser estirado en hilos delgados sin fracturas, lo que es ventajoso para su uso en cables eléctricos.

Procesos de fabricación de pletinas de cobre

La fabricación de pletinas de cobre es un proceso que abarca varias etapas que garantizan productos de alta calidad. Estos procesos son cruciales para lograr las características deseadas en el material, asegurando su rendimiento en diversas aplicaciones.

Fundición y obtención de lingotes

La primera etapa en la fabricación de pletinas de cobre es la fundición, donde el cobre se calienta hasta que se convierte en líquido. Este líquido se vierte en moldes específicamente diseñados, lo que permite la creación de lingotes sólidos. Estos lingotes son la base para todos los productos finales. La calidad y pureza del cobre utilizado en esta etapa son fundamentales, ya que afectan todas las propiedades del producto final.

Laminación en frío y caliente

Una vez que se han producido los lingotes, el siguiente paso es la laminación. Este proceso implica pasar los lingotes por una serie de rodillos que los aplanan y estiran, transformándolos en pletinas delgadas. Dependiendo de los requisitos específicos, la laminación puede realizarse en frío o en caliente.

Beneficios de la laminación en frío

La laminación en frío aporta varias ventajas significativas. Una de las principales es que aumenta la resistencia y dureza del material. Este proceso también afina la superficie de la pletina, mejorando su apariencia estética y facilitando su posterior tratamiento. Esta técnica es especialmente valorada en aplicaciones donde se requiere un alto grado de precisión y calidad superficial.

Beneficios de la laminación en caliente

Por otro lado, la laminación en caliente optimiza la conformabilidad del cobre. Este método permite crear pletinas más gruesas y complejas sin comprometer la integridad del material. Además, se minimizan las tensiones internas, lo que resulta en una pletina más uniforme. La laminación en caliente es ideal para producciones en serie donde se buscan grandes volúmenes de material.

Contactar por Pletinas de Cobre

Clasificaciones y tipos de pletinas de cobre

La pletina de cobre se clasifica en diferentes tipos, cada uno adecuado para ciertas aplicaciones. Estas clasificaciones responden a variaciones en la composición química y propiedades físicas, lo que las hace idóneas para diversas industrias.

Pletina C 101 (Cu-FRHC)

La pletina C 101, conocida como Cu-FRHC (Copper Electrolytic Refined High Conductivity), es reconocida por su alta pureza, alcanzando niveles superiores al 99.99% de cobre. Su estructura cristalina y la ausencia de impurezas le otorgan una excepcional conductividad eléctrica, lo que la convierte en la opción preferida para aplicaciones en la industria eléctrica y electrónica.

Utilizada comúnmente en la fabricación de componentes eléctricos, su maleabilidad permite que sea fácilmente moldeada y aplicada en diferentes formas, lo que facilita su uso en una variedad de diseños innovadores y funcionales.

Pletina C 102 (Cu-OF)

La pletina C 102, identificada como Cu-OF (Oxygen-Free), se destaca por estar libre de oxígeno, lo que le confiere una mayor resistencia a la corrosión. Sus propiedades anticorrosivas son ideales para condiciones ambientales adversas, como las que se encuentran en entornos marinos o industriales.

Debido a su resistencia y durabilidad, esta pletina es utilizada en la fabricación de conectores eléctricos y otros componentes donde se requiere un rendimiento fiable a largo plazo. Su facilidad para ser soldada también la convierte en un material clave en aplicaciones de telecomunicaciones.

Pletina C 110 (Cu-ETP)

La pletina C 110, conocida como Copper Electrical Grade o Cu-ETP, es ampliamente utilizada en la construcción de dispositivos eléctricos y conectores. Su composición proporciona un equilibrio óptimo entre conductividad y soldabilidad, lo que la hace particularmente valiosa en la industria de la electrónica.

Esta clasificación de pletina es particularmente apreciada en la fabricación de transformadores y motores eléctricos, donde las propiedades de conductividad y resistencia térmica son esenciales para un funcionamiento eficiente y seguro.

Aplicaciones en el sector eléctrico

La pletina de cobre es fundamental en múltiples aplicaciones del sector eléctrico gracias a sus características únicas, que garantizan un rendimiento excepcional en diversas instalaciones y equipos eléctricos.

Conductores eléctricos

La pletina de cobre es el material preferido para la fabricación de conductores eléctricos debido a su alta conductividad. Se utiliza ampliamente en diversas aplicaciones, desde pequeñas conexiones hasta redes eléctricas de gran escala.

eficiencia de corriente eléctrica

La eficiencia en el flujo de corriente eléctrica es uno de los aspectos más destacados del cobre. Su baja resistencia eléctrica permite que la energía se transfiera con mínima pérdida, lo que resulta en un ahorro significativo en costos a largo plazo. Esto hace que el cobre sea esencial en la construcción de sistemas eléctricos, garantizando un suministro eléctrico constante y fiable.

Transformadores y motores eléctricos

En los transformadores, el cobre se utiliza en los devanados para facilitar la transformación de voltajes. Su capacidad para manejar grandes corrientes sin comprometer la integridad estructural es uno de los motivos por los que es el material de elección en este tipo de aplicaciones.

Rendimiento y fiabilidad

El rendimiento de los motores eléctricos también se basa en la calidad del conductor utilizado en su bobinado. La pletina de cobre no solo mejora la eficiencia del motor, sino que también aumenta su vida útil gracias a la resistencia del cobre a la corrosión y al calor. Esto se traduce en equipos más confiables y de mantenimiento reducido, lo que es particularmente valioso en entornos industriales exigentes.

Sistemas de puesta a tierra

La pletina de cobre juega un papel crucial en los sistemas de puesta a tierra, garantizando la seguridad en las instalaciones eléctricas. Al utilizar cobre para estos sistemas, se asegura una conexión eficiente que disipa las corrientes de falla y protege los equipos y a las personas.

Uso de pletinas de cobre en la construcción

La pletina de cobre se emplea ampliamente en el sector de la construcción gracias a su versatilidad y propiedades excepcionales. Su utilización se extiende a diversos aspectos arquitectónicos y estructurales.

Revestimientos arquitectónicos

En la construcción, el cobre es un material preferido para revestimientos arquitectónicos por su estética y durabilidad. Las láminas de cobre se utilizan en fachadas, techos y detalles decorativos. Su color, que puede variar desde un cálido tono dorado hasta el verde característico de la pátina, aporta un atractivo visual único a las edificaciones.

Entre las ventajas de la pletina de cobre en los revestimientos se encuentran:

- Resistencia a la intemperie, garantizando una larga vida útil sin perder sus cualidades estéticas.

- Facilidad de instalación, ya que se puede manipular y moldear según el diseño deseado.

- Bajo mantenimiento, lo que reduce costos a largo plazo en las obras.

Sistemas de tuberías

El uso de pletinas de cobre en sistemas de tuberías es particularmente ventajoso debido a su resistencia a la corrosión y capacidad para soportar altas temperaturas. Este material es ideal para la conducción de agua potable y otros fluidos, asegurando que no se produzcan fugas ni contaminaciones.

Durabilidad y resistencia

La durabilidad de las tuberías de cobre es notoria. Su estructura permite el manejo de condiciones ambientales complicadas sin deteriorarse. La resistencia a agentes corrosivos asegura que las instalaciones mantengan su integridad con el tiempo.

Las características adicionales que destacan en la aplicación de pletinas de cobre para tuberías incluyen:

- Propiedades antibacterianas, lo que hace que sea ideal para la conducción de agua potable.

- Flexibilidad en su instalación, adaptándose a diferentes configuraciones y diseños arquitectónicos.

- Resistencia a altas temperaturas y presiones, lo que las convierte en una opción segura para diversas aplicaciones industriales.

Contactar por Pletinas de Cobre

Otras aplicaciones industriales y comerciales

La pletina de cobre se utiliza en diversas aplicaciones industriales y comerciales. Su versatilidad y propiedades únicas le han permitido destacar en ámbitos como la refrigeración, la electrónica y la decoración.

Sistemas de refrigeración y transferencia de calor

En sistemas de refrigeración, el cobre es el material preferido gracias a su excelente conductividad térmica. Este metal permite la transferencia eficiente de calor, lo que resulta crucial para el funcionamiento adecuado de sistemas de climatización y refrigeración industrial.

Algunas de las características destacadas en este campo incluyen:

- Optimización de la eficiencia energética en intercambiadores de calor.

- Confiabilidad en condiciones extremas de temperatura.

- Durabilidad en sistemas de refrigeración gracias a su resistencia a la corrosión.

Componentes electrónicos y circuitos impresos

El cobre es esencial en la fabricación de componentes electrónicos. Este metal se utiliza en una amplia gama de aplicaciones, especialmente en circuitos impresos (PCBs), donde actúa como conductor eléctrico.

Alta conductividad en circuitos

La notable conductividad eléctrica del cobre asegura que las señales y la energía se transfieran con mínima resistencia. Esto es crucial en dispositivos electrónicos que requieren un rendimiento óptimo y un funcionamiento fiable, como computadoras, teléfonos móviles y equipos de telecomunicaciones.

Aplicaciones decorativas y artísticas

Además de sus propiedades técnicas, la pletina de cobre es valorada en el ámbito de la decoración y el arte. Su maleabilidad permite que sea trabajado en diversas formas, lo que lo convierte en un material idóneo para elementos decorativos.

Ejemplos de aplicaciones decorativas incluyen:

- Creación de esculturas y obras de arte.

- Uso en acabados arquitectónicos que aportan estética a edificaciones.

- Fabricación de joyería y accesorios con un acabado atractivo y duradero.

Ventajas competitivas del uso de la pletina de cobre

La pletina de cobre ofrece diversas ventajas competitivas que la posicionan como un material superior en comparación con otros. Sus atributos únicos y su adaptabilidad la convierten en una opción preferida en múltiples sectores industriales.

Comparación con otros materiales

En el ámbito industrial, la pletina de cobre se distingue notablemente frente a otros materiales como el aluminio y el acero. A continuación, se presentan algunas de estas comparaciones:

- Conductividad: El cobre tiene una conductividad eléctrica tres veces mayor que la del aluminio, lo que lo hace más eficiente en la transmisión de electricidad.

- Capacidad térmica: La alta conductividad térmica del cobre permite un mejor rendimiento en aplicaciones de intercambio de calor en comparación con el acero y otros metales.

- Resistencia a la corrosión: A diferencia de algunos metales que se deterioran con el tiempo, el cobre es altamente resistente a la corrosión, lo que garantiza una vida útil más prolongada.

Sostenibilidad y reciclabilidad del cobre

El cobre no solo es un material eficiente, sino que también se destaca por sus propiedades de sostenibilidad. Es completamente reciclable, lo que contribuye a su demanda creciente en un mundo que busca alternativas más verdes.

- Reciclabilidad: Prácticamente el 90% del cobre puede ser reciclado sin perder sus propiedades, lo que reduce el impacto ambiental y los costos de producción al reutilizar materiales.

- Proceso ecológico: La producción de cobre reciclado consume menos energía en comparación con la extracción y procesamiento del mineral, lo que ayuda a disminuir las emisiones de carbono.

- Durabilidad: La larga vida útil de los productos de cobre reduce la necesidad de reemplazos frecuentes, lo que también minimiza el desecho de materiales.

Platina de cobre amperaje: Guía completa para su uso y aplicaciones

La platina de cobre es un elemento clave en las instalaciones eléctricas debido a su alta conductividad y resistencia. Su amperaje es fundamental para garantizar un funcionamiento eficiente y seguro en diversas aplicaciones industriales. El conocimiento sobre el amperaje de las platinas de cobre permite a los ingenieros y técnicos diseñar sistemas eléctricos adecuados. Asimismo, es importante considerar factores como el tamaño y las condiciones ambientales para seleccionar la platina correcta.

Importancia de las Platinas de Cobre en Instalaciones Eléctricas

Las platinas de cobre juegan un rol fundamental en los sistemas eléctricos, asegurando la eficiencia y seguridad en la conducción de electricidad. Su uso es esencial en diversas aplicaciones técnicas y en entornos industriales.

Propiedades del Cobre

El cobre es conocido por su excepcional conductividad eléctrica, lo que le confiere ventajas significativas en aplicaciones eléctricas. Entre sus propiedades más relevantes están:

- Alta Conductividad: Facilita la transmisión de corriente eléctrica con mínimas pérdidas.

- Resistencia a la Corrosión: Mantiene su rendimiento incluso en ambientes difíciles.

- Maleabilidad: Permite la fabricación de diversas formas y diseños según las necesidades específicas de cada instalación.

Ventajas de las Platinas de Cobre

Las platinas de cobre ofrecen múltiples ventajas que las hacen muy apreciadas en el sector eléctrico:

- Durabilidad: La resistencia del cobre contribuye a la longevidad de las instalaciones eléctricas.

- Reducción de Pérdidas Energéticas: Su alta eficacia en la conducción ayuda a minimizar la cantidad de energía desperdiciada.

- Facilidad de Instalación: Su adaptabilidad a diferentes configuraciones permite un proceso de instalación más sencillo y rápido.

Comparación con Otros Materiales Conductores

Al comparar las platinas de cobre con otros materiales, como el aluminio, es evidente que el cobre tiene ciertos beneficios destacados:

- Conductividad: El cobre supera al aluminio en términos de eficiencia de conducción eléctrica.

- Resistencia: El cobre presenta una mayor resistencia a factores corrosivos que pueden comprometer la integridad de la instalación.

- Certificaciones: Las regulaciones y normativas favorecen el uso de cobre en aplicaciones críticas, dada su fiabilidad.

Contactar por Pletinas de Cobre

Amperaje en Platinas de Cobre

El amperaje de las platinas de cobre es un aspecto fundamental en su aplicación dentro de distintas instalaciones eléctricas. Comprender los factores que influyen en el amperaje es crucial para garantizar un uso seguro y eficiente.

Factores que Afectan el Amperaje

Diversos factores pueden influir en el amperaje que una platina de cobre puede soportar. Algunos de los más relevantes son:

- Tamaño y Grosor: Las dimensiones de la platina afectan directamente su capacidad para transportar corriente. Generalmente, a mayores dimensiones se puede manejar un amperaje más elevado.

- Condiciones Ambientales: Factores como la temperatura, la humedad y la corrosión pueden alterar la resistencia del cobre y, por ende, su eficiencia en la conducción de electricidad.

- Calidad del Material: La pureza y calidad del cobre utilizado en la fabricación de la platina también desempeñan un rol vital en su capacidad de carga. Materiales de alta calidad tienden a ofrecer mejor rendimiento.

Cálculo del Amperaje en Platinas

Para determinar el amperaje adecuado en una platina de cobre, se deben realizar cálculos precisos basados en la aplicación específica. Esto incluye considerar la carga eléctrica que se espera manejar y las características del sistema eléctrico en el que se insertará la platina.

El cálculo del amperaje puede realizarse mediante las siguiente fórmula:

- I = P / V, donde I es el amperaje, P es la potencia en vatios y V es la tensión en voltios.

Consideraciones de Seguridad

La seguridad es un componente esencial al trabajar con amperaje en platinas de cobre. Algunas consideraciones incluyen:

- Protección contra Sobrecargas: Se deben implementar dispositivos de protección adecuados para evitar que el amperaje exceda los límites recomendados.

- Mantenimiento Regular: Inspeccionar y mantener las platinas de cobre para detectar cualquier signo de desgaste o deterioro es fundamental para asegurar su correcto funcionamiento.

- Instalación Profesional: Es recomendable que la instalación de las platinas de cobre sea realizada por personal calificado, garantizando así el cumplimiento de normas de seguridad eléctrica.

Tabla de Amperaje de Platinas de Cobre

La tabla de amperaje de platinas de cobre es fundamental para determinar la capacidad de estas en diferentes aplicaciones eléctricas. Esta herramienta permite a los ingenieros y técnicos seleccionar adecuadamente el tamaño de la platina según la carga eléctrica esperada.

Normativa DIN y sus Especificaciones

La normativa DIN 43671 establece criterios específicos para la construcción y el rendimiento de las platinas de cobre. Estas especificaciones aseguran que se cumplan los estándares de calidad y seguridad, lo que es vital para un desempeño óptimo en instalaciones eléctricas. Entre los aspectos destacados de la normativa se incluyen:

- Dimensiones mínimas y máximas de las platinas.

- Requisitos de conductividad y resistencia al calor.

- Criterios para la correcta instalación y mantenimiento de las platinas eléctricas.

Interpretación de la Tabla de Amperaje

La tabla de amperaje proporciona una referencia rápida sobre las capacidades de carga de diferentes dimensiones de platinas. Se debe interpretar prestando atención a factores como el ancho, espesor y tipo de acabado (pintadas o desnudas). Los amperajes establecidos en la tabla indican los límites seguros de funcionamiento para cada tipo de platina, teniendo en cuenta el uso de corriente alterna. Algunos elementos clave a considerar son:

- Ancho y espesor: A mayor volumen, mayor capacidad de carga.

- Condiciones de uso: Las condiciones ambientales pueden influir en el rendimiento.

Uso Práctico de la Tabla

El uso de la tabla de amperaje de platinas de cobre permite realizar cálculos precisos al momento de diseñar sistemas eléctricos. Su aplicación se extiende a diversas áreas industriales, permitiendo seleccionar la platina adecuada para cada proyecto. Para un uso eficaz, es esencial:

- Realizar una evaluación previa de la carga eléctrica esperada.

- Considerar factores ambientales que puedan afectar el rendimiento.

- Asegurarse de que las platinas seleccionadas cumplan con las normativas vigentes.

Así, la correcta implementación de esta tabla contribuye a la seguridad y eficiencia de las instalaciones eléctricas.

Aplicaciones Industriales de las Platinas de Cobre

Las platinas de cobre son vitales en diversas aplicaciones industriales por su capacidad de conducir electricidad de manera eficiente. Su uso se extiende a sectores donde la confiabilidad y el rendimiento son esenciales.

Uso en Tableros y Celdas Eléctricas

Distribución de Corriente en Tableros

En los tableros de distribución eléctrica, las platinas de cobre actúan como conductores principales, facilitando la conexión y distribución de energía a diferentes circuitos. Gracias a su alto amperaje, se garantiza que la corriente fluya de manera segura, minimizando las pérdidas de energía. Esta función es crucial en instalaciones industriales donde se manejan cargas elevadas.

Implementación en Celdas Eléctricas

Las celdas eléctricas también hacen uso de las platinas de cobre para convertir energía química en eléctrica. La conductividad superior del cobre permite una transferencia de energía altamente eficiente. Su uso en este contexto asegura que se mantengan estándares de rendimiento óptimos, fundamentales para la operación continua de dispositivos электрónicos.

Implementación en Variadores y Equipos de Medición

Eficiencia en Variadores de Frecuencia

Los variadores de frecuencia que regulan motores eléctricos dependen de platinas de cobre para una efectiva gestión de la energía. Estas platinas permiten un control preciso de la corriente, contribuyendo a la eficiencia energética y la reducción de costos operativos. La capacidad de soportar altos niveles de amperaje es clave en estas aplicaciones, asegurando un funcionamiento estable y duradero.

Conexiones en Equipos de Medición

En los sistemas de medición eléctrica, las platinas de cobre son utilizadas para realizar conexiones confiables y precisas. Su alta conductividad garantiza que las lecturas sean exactas, permitiendo una supervisión rigurosa de la carga eléctrica. Esto es esencial en entornos industriales donde el monitoreo continuo es igualmente necesario para garantizar un funcionamiento seguro.

Consideraciones en Proyectos de Instalaciones Eléctricas

La elección de platinas de cobre en proyectos de instalaciones eléctricas debe considerar varios factores. Es fundamental evaluar la carga eléctrica prevista y las condiciones ambientales, como la humedad o la exposición a sustancias corrosivas. Un diseño adecuado y una selección apropiada de materiales asegurarán no solo la eficiencia, sino también la durabilidad del sistema eléctrico.

Mantenimiento y Durabilidad de Platinas de Cobre

El mantenimiento regular de las pletinas de cobre es fundamental para garantizar su eficacia y prolongar su vida útil. A continuación, se describen prácticas clave para asegurar su buen estado y funcionalidad.

Inspección y Limpieza

Realizar inspecciones frecuentes de las platinas de cobre es crucial para detectar cualquier signo de daño o desgaste. Estas revisiones deben incluir:

- Verificación de la existencia de corrosión o oxidación.

- Control del nivel de desgaste en las superficies de contacto.

- Comprobación de conexiones eléctricas para asegurar que no estén sueltas o dañadas.

La limpieza debe llevarse a cabo utilizando productos adecuados para evitar dañar el cobre. Un paño suave y productos específicos para metales ayudarán a mantener la conductividad eléctrica adecuada.

Técnicas de Prevención de Corrosión

Las platinas de cobre están expuestas a diversas condiciones ambientales que pueden promover la corrosión. Para prevenir estos efectos, se pueden aplicar las siguientes técnicas:

- Aplicación de recubrimientos protectores que aíslen la superficie del metal.

- Uso de deshumidificadores en espacios cerrados para reducir la humedad.

- Elección de instalaciones en lugares con baja exposición a agentes corrosivos.

Implementar estas estrategias minimiza el riesgo de deterioro y asegura un rendimiento constante a lo largo del tiempo.

Buenas Prácticas para Conexiones Seguras

Las conexiones eléctricas deben ser firmes y seguras para evitar riesgos de sobrecalentamiento y fallos eléctricos. Algunas buenas prácticas incluyen:

- Uso de terminales adecuados y de alta calidad para asegurar un contacto eficaz.

- Revisión periódica de las conexiones para evitar la acumulación de suciedad que pueda afectar la conductividad.

- Aplicación de un torque adecuado en los puntos de conexión para evitar que estos se suelten con el tiempo.

Siguiendo estas recomendaciones, se mejora la durabilidad de las platinas de cobre, lo que les permite soportar cargas eléctricas adecuadas de manera efectiva y segura.

Contactar por Pletinas de Cobre

Futuro de las Platinas de Cobre en el Sector Eléctrico

El futuro de las platinas de cobre se presenta lleno de oportunidades y desafíos. A medida que la industria eléctrica continúa evolucionando, las innovaciones en este material son cruciales para su implementación y aceptación.

Innovaciones Tecnológicas en el Material

Las plataformas de investigación en el campo de los materiales han comenzado a explorar nuevos métodos para mejorar la conductividad y resistencia del cobre. Entre las innovaciones más destacadas se encuentran:

- Tratamientos de superficie avanzados que mejoran la resistencia a la corrosión.

- Mejoras en el proceso de fundición para obtener cobre más puro y, por ende, más eficiente.

- Desarrollo de aleaciones que combinan cobre con otros metales para aumentar su durabilidad.

Impacto de las Tendencias de Eficiencia Energética

Las tendencias globales hacia la eficiencia energética están influyendo significativamente en el uso de platinas de cobre. La necesidad de reducir el consumo de energía y mejorar la sostenibilidad ha llevado a:

- Mayor demanda de conductores que minimicen las pérdidas de energía.

- Inversiones en tecnología de energía renovable, donde el cobre sigue siendo la opción preferida.

- Adopción de normativas más estrictas que exigen el uso de materiales eficaces y responsables con el medio ambiente.

Sustituciones y Tendencias en Materiales Conductores

A pesar de la supremacía del cobre en términos de conductividad, hay un creciente interés en alternativas como el aluminio y nuevos compuestos. Esto podría llevar a:

- Investigaciones sobre los beneficios de las nuevas aleaciones, que pueden ofrecer propiedades similares a un costo menor.

- Un análisis continuo del rendimiento del cobre frente a otros materiales en aplicaciones específicas.

- La necesidad de la industria de adaptarse a estos cambios y evaluar constantemente las opciones disponibles.

Cómo doblar pletinas de cobre de manera fácil y precisa

El doblado de pletinas de cobre es una técnica fundamental en diversas aplicaciones industriales. Este proceso se basa en las propiedades del cobre, como su ductilidad y maleabilidad, que permiten trabajar el material sin fracturas. Para realizar un doblado efectivo, se requiere disponer de las herramientas adecuadas y seguir un procedimiento específico. Conociendo estos aspectos, es posible lograr resultados precisos y duraderos en diferentes proyectos.

Propiedades del cobre en el doblado

El cobre presenta características únicas que lo hacen ideal para el proceso de doblado. Comprender estas propiedades es fundamental para lograr resultados óptimos en los trabajos con pletinas de este metal.

Ductilidad y maleabilidad

La ductilidad y la maleabilidad son dos propiedades esenciales del cobre que influyen en su capacidad para ser doblado. Estas propiedades se definen de la siguiente manera:

- Ductilidad: Esta propiedad permite al cobre estirarse y formar alambres sin romperse. Su capacidad para deformarse bajo tensión es fundamental en aplicaciones donde se requiere un doblado preciso.

- Maleabilidad: Se refiere a la habilidad del cobre para ser aplanado o doblado. Esto significa que se puede trabajar fácilmente sin comprometer la integridad del material, lo que es ventajoso en procesos de fabricación.

Resistencia a la corrosión

La resistencia a la corrosión es otra propiedad destacable del cobre. Esta característica lo hace ideal para diversas aplicaciones, especialmente en entornos exigentes. Algunas consideraciones son:

- Durabilidad: El cobre desarrolla una pátina protectora que aumenta su vida útil al resistir el deterioro causado por factores ambientales.

- Requerimientos de mantenimiento: Pese a su resistencia, es importante mantener las superficies de cobre limpias y libres de contaminantes para maximizar su durabilidad y apariencia.

Herramientas necesarias para el doblado

Contar con las herramientas adecuadas es fundamental para lograr un doblado efectivo de pletinas de cobre. Estas herramientas facilitan el trabajo y aseguran la precisión en cada etapa del proceso.

Herramientas esenciales

- Morsa: Utilizada para sujetar firmemente la pletina de cobre, evitando que se mueva durante el proceso de doblado.

- Martillo de goma: Ideal para aplicar fuerza de manera uniforme sin dañar la superficie del cobre.

- Placa de doblado: Sirve como guía para asegurar un ángulo de doblado correcto y consistente.

- Calibrador de ángulo: Permite verificar los ángulos de doblado, asegurando precisión en el trabajo.

- Sierra de corte: Utilizada para recortar la pletina a la longitud requerida antes del doblado.

Materiales complementarios

- Pletinas de cobre: Disponibles en diferentes grosores y tamaños, ajustables según las necesidades del proyecto.

- Esquinas de soporte: Utilizadas para estabilizar la pletina mientras se realiza el doblado.

Lubricantes para el proceso

En algunos casos, emplear lubricantes es beneficioso. Ayudan a reducir la fricción durante el doblado, lo que disminuye el riesgo de daños. Aceites o grasas específicas son útiles para facilitar este proceso, garantizando que el cobre se mueva más suavemente sin desgastes excesivos.

Pasos para doblar pletinas de cobre

El proceso de doblado de pletinas de cobre requiere una serie de pasos metódicos para asegurar un resultado óptimo. Estos pasos cubren desde la preparación inicial hasta los ajustes finales necesarios para conseguir un doblez preciso.

Preparación de la pletina

Medición y marcado

Antes de iniciar el doblado, es fundamental medir y marcar con precisión. Utilizar un calibrador y una regla ayuda a obtener la longitud exacta que se va a doblar. Marcar con un lápiz o marcador en la parte exterior de la pletina asegurará una guía clara durante el proceso.

Corte adecuado

En caso de que la pletina necesite ser acortada, es necesario utilizar una sierra de corte para ajustarla a la longitud deseada. Este paso es fundamental para evitar complicaciones durante el doblado y para mantener la pletina manejable.

El proceso de doblado

Calentamiento del material

Dependiendo del grosor de la pletina, puede ser beneficioso calentar el cobre. Utilizar un soplete o una pistola de calor facilita la deformación, disminuyendo el riesgo de fracturas durante el doblado.

Uso del martillo de goma

Con la pletina bien sujeta en la morsa, se comienza a aplicar presión en la línea marcada utilizando un martillo de goma. Este instrumento evita daños en la superficie, permitiendo aplicar fuerza de manera controlada y uniforme.

Verificación y ajuste

Control de ángulos

Al finalizar el doblado, es necesario verificar que los ángulos sean correctos. Utilizar un calibrador de ángulo facilita este control, permitiendo hacer ajustes si es necesario para asegurar que el doblez cumpla con las especificaciones deseadas.

Aplicaciones del doblado en diferentes industrias

El doblado de pletinas de cobre es una técnica valiosa con múltiples aplicaciones en diversas áreas. Su versatilidad permite aprovechar las propiedades del cobre en distintos sectores, destacando su importancia en la industria moderna.

Uso en electrónica

En el ámbito electrónico, las pletinas de cobre dobladas son fundamentales para:

- Fabricación de circuitos impresos.

- Creación de componentes eléctricos.

- Conexiones eléctricas eficientes.

Aplicaciones en construcción

La industria de la construcción utiliza el doblado de pletinas de cobre para:

- Instalaciones de fontanería, especialmente en sistemas de agua caliente.

- Sistemas de climatización y refrigeración.

- Elementos estructurales y de soporte.

Proyectos de arte y diseño

En el campo del arte y la artesanía, el doblado permite:

- Creación de esculturas y obras de arte contemporáneo.

- Diseño de piezas decorativas innovadoras.

- Uso en muebles y elementos arquitectónicos únicos.

Seguridad en el proceso de doblado

La seguridad es un aspecto fundamental cuando se realizan labores de doblado de pletinas de cobre. El uso de herramientas adecuadas y la implementación de buenas prácticas pueden prevenir accidentes y lesiones.

Equipos de protección personal

Es imprescindible utilizar equipos de protección personal durante el trabajo con pletinas de cobre. Estos elementos ayudan a reducir riesgos. Algunos de los equipos recomendados son:

- Guantes de seguridad: Protegen las manos de cortes y golpes.

- Gafas de protección: Evitan que partículas o chispas puedan dañar los ojos.

- Mascarillas: Impiden la inhalación de polvo o sustancias nocivas, si se utilizan ciertos lubricantes.

- Calzado cerrado: Reduce el riesgo de lesiones en los pies al manipular herramientas pesadas.

Mantenimiento del área de trabajo limpia

Un área de trabajo ordenada y limpia es esencial para prevenir accidentes. Se deben seguir ciertas recomendaciones:

- Retirar objetos innecesarios: Mantener el espacio despejado de herramientas y materiales que no se están utilizando.

- Limpiar derrames: Inmediatamente limpiar cualquier líquido que pueda causar resbalones.

- Organizar herramientas: Almacenar las herramientas adecuadamente después de su uso para evitar accidentes.

- Iluminación adecuada: Asegurarse de contar con buena iluminación para ver con claridad y evitar errores.

Pletina de cobre: Versatilidad y aplicaciones en la industria peruana

La pletina de cobre es un material ampliamente utilizado en diversas industrias debido a sus excelentes propiedades. Destaca por su elevada conductividad eléctrica y térmica, resistencia a la corrosión, así como por su maleabilidad y ductilidad. Se presenta en diferentes dimensiones, lo que permite su adaptación a múltiples aplicaciones industriales. Desde la fabricación de componentes eléctricos hasta sistemas de refrigeración, la pletina de cobre se ha vuelto esencial en el desarrollo tecnológico actual.

Propiedades de la Pletina de Cobre

La pletina de cobre es reconocida por sus notables propiedades que la hacen ideal en diversas aplicaciones industriales. Su funcionalidad y adaptabilidad se basan en tres características principales: la conductividad eléctrica y térmica, la resistencia a la corrosión, y su maleabilidad y ductilidad.

Conductividad Eléctrica y Térmica

Una de las propiedades más valoradas de la pletina de cobre es su excepcional conductividad eléctrica y térmica. Estas características permiten que sea uno de los materiales preferidos en la fabricación de componentes eléctricos.

- La conductividad eléctrica del cobre es superior a la de muchos otros metales, lo que lo convierte en un elemento clave para la eficiencia energética en circuitos eléctricos.

- En cuanto a la transferencia de calor, la pletina de cobre garantiza que los sistemas de refrigeración y calefacción funcionen de manera eficiente.

- El cobre es capaz de manejar altas corrientes eléctricas, lo que asegura la estabilidad de los dispositivos eléctricos, minimizando así el riesgo de sobrecalentamiento.

Resistencia a la Corrosión

La resistencia a la corrosión es otra de las propiedades destacadas de la pletina de cobre. Esta capacidad se debe a la formación de una capa pasivadora que previene el deterioro del material.

- El cobre muestra una gran capacidad para resistir la oxidación, lo que alarga la vida útil de los productos fabricados con este material.

- En ambientes agresivos, como aquellos con alta salinidad, la resistencia a la corrosión del cobre se convierte en una ventaja esencial, garantizando un rendimiento confiable en aplicaciones específicas.

- Su durabilidad ante la corrosión también reduce la necesidad de mantenimiento frecuente, contribuyendo a la eficiencia operativa de los sistemas que lo utilizan.

Maleabilidad y Ductilidad

La maleabilidad y ductilidad del cobre son propiedades que permiten que la pletina de cobre pueda ser moldeada y trabajada en diferentes formas sin romperse, lo que facilita su uso en diversas aplicaciones geométricas y estructurales.

- La maleabilidad permite que la pletina de cobre sea fácilmente laminada en diferentes grosores y dimensiones, adaptándose así a las necesidades específicas de cada proyecto.

- La ductilidad garantiza que el material pueda ser extendido o deformado sin fracturarse, permitiendo su uso en entornos donde se requieren componentes de precisión.

- Estas propiedades mecánicas también permiten procesos de fabricación más eficientes, como la extrusión, incrementando la versatilidad del cobre en su aplicación industrial.

Variedades de Pletina de Cobre

Las pletinas de cobre están disponibles en diversas formas y dimensiones, lo que permite su adaptación a las distintas necesidades de la industria. Esta variedad es crucial para maximizar su rendimiento en aplicaciones específicas.

Dimensiones Comunes

Las pletinas de cobre se fabrican en diferentes dimensiones, siendo las más comunes las siguientes:

- Pletina de Cobre de 5×50 mm

- Pletina de Cobre de 5×80 mm

- Pletina de Cobre de 3×20 mm

Estas medidas son elegidas dependiendo de las exigencias mecánicas y eléctricas de las aplicaciones finales, lo que permite a los ingenieros seleccionar la opción más adecuada para sus proyectos.

Comparativa de Uso según Dimensiones

La elección de la dimensión de la pletina de cobre influye en su rendimiento y aplicación. A continuación, se presenta una comparativa que resalta las diferencias en el uso de cada tamaño:

- Pletina de 5×50 mm: Ideal para aplicaciones donde se necesita un balance entre flexibilidad y rigidez. Generalmente se utiliza en la fabricación de conectores eléctricos.

- Pletina de 5×80 mm: Ofrece una mayor superficie que la anterior, ideal para entornos industriales que requieren una alta capacidad de conducción. Se recomienda para piezas que soportan altas cargas eléctricas.

- Pletina de 3×20 mm: Su tamaño compacto la convierte en la opción perfecta para circuitos en dimensiones reducidas. Es común en aplicaciones de precisión y en equipos electrónicos con limitaciones de espacio.

Ventajas de Cada Tamaño

Cada tamaño de pletina de cobre tiene ventajas que se alinean con sus características dimensionales:

- Pletina de 5×50 mm: Su combinación de rigidez y flexibilidad permite una buena conexión y soporte en circuitos con movimiento.

- Pletina de 5×80 mm: Gracias a su mayor área de contacto, incrementa la eficiencia en la conducción, optimizando el rendimiento eléctrico en instalaciones industriales.

- Pletina de 3×20 mm: Su reducido tamaño facilita su integración en dispositivos compactos, permitiendo soluciones más innovadoras en diseño de circuitos.

Seleccionar la pletina adecuada no solo depende de las dimensiones, sino también de la aplicación específica y los requerimientos técnicos involucrados en cada proyecto.

Aplicaciones Industriales

La pletina de cobre encuentra su uso en diversas aplicaciones industriales, destacándose en sectores como el eléctrico y la construcción. Su versatilidad y propiedades excepcionales la hacen un material indispensable en múltiples ámbitos de la industria.

Industria Eléctrica

En el sector eléctrico, la pletina de cobre es un componente esencial. Su alta conductividad eléctrica es un factor clave en la fabricación de varios dispositivos y sistemas, donde la eficiencia y la seguridad son primordiales.

Uso en Tableros y Conectores

Las pletinas de cobre se utilizan comúnmente en la fabricación de tableros eléctricos y conectores. Estos elementos son vitales para la distribución eléctrica y garantizan la continuidad del flujo de corriente. La combinación de su durabilidad y conductividad asegura que los sistemas operen de manera estable y eficiente.

Interruptores y Relés

Los interruptores automáticos y relés se fabrican frecuentemente con pletinas de cobre, ya que este material proporciona un rendimiento superior en cuanto a la conducción de electricidad. En dispositivos como los interruptores de circuito Acti9, la pletina de cobre contribuye a su funcionamiento seguro y efectivo, minimizando pérdidas eléctricas.

Puesta a Tierra

Otro uso crítico de la pletina de cobre se da en sistemas de puesta a tierra. Estos sistemas son esenciales para garantizar la seguridad eléctrica de las instalaciones, protegiendo tanto a las personas como a los equipos.

Componentes de Seguridad

Las pletinas de cobre desempeñan un papel fundamental en la creación de componentes de seguridad. Se instalan en sistemas de protección que ayudan a desviar corrientes no deseadas a tierra, evitando daños en los dispositivos eléctricos. La fiabilidad de la pletina de cobre en estas aplicaciones es crucial para la seguridad general de las instalaciones eléctricas.

Normativas y Certificaciones

El uso de pletina de cobre en sistemas de puesta a tierra está sujeto a estrictas normativas y certificaciones. Estas regulaciones aseguran que los materiales empleados cumplan con estándares específicos de calidad y seguridad, lo que proporciona confianza en su desempeño. La obtención de certificaciones, como las ISO pertinentes, es un requisito común en la industria, reflejando el compromiso con la seguridad y la eficacia en el uso de estos materiales.

Pletina de Cobre en Sistemas de Refrigeración

La pletina de cobre se utiliza ampliamente en sistemas de refrigeración debido a sus propiedades excepcionales. Su alta conductividad térmica permite una transferencia eficiente de calor, lo que es crucial para el funcionamiento de estos sistemas.

Tubos y Accesorios

En el ámbito de la refrigeración, los tubos de cobre son fundamentales debido a su resistencia y facilidad de instalación. Estos tubos se emplean en diferentes aplicaciones, incluyendo:

- Tubos de Refrigeración: Se utilizan para la circulación de refrigerantes. Su diseño permite una gestión óptima del flujo, asegurando que el sistema funcione de manera eficiente.

- Conectores y Accesorios: Los accesorios como codos, tees y adaptadores son cruciales para la integración de los tubos en sistemas más complejos, garantizando conexiones seguras y funcionales.

- Recubrimientos Protectores: La aplicación de recubrimientos puede mejorar la resistencia a la corrosión, lo que es esencial en lugares donde los tubos están expuestos a condiciones ambientales adversas.

Eficiencia en Transferencia Térmica

Una de las características más valoradas de la pletina de cobre es su capacidad para transferir energía térmica de manera eficaz. Esto se traduce en varios beneficios para sistemas de refrigeración:

- Reducción de Pérdidas Energéticas: Gracias a su excelente conductividad, el cobre minimiza la pérdida de energía durante el proceso de refrigeración, lo que contribuye a un funcionamiento más sostenible.

- Mejor Rendimiento Termodinámico: Los sistemas que incorporan pletinas o tubos de cobre suelen exhibir un rendimiento superior, que se traduce en menores costos operativos y un uso más eficiente de los recursos energéticos.

- Durabilidad a Altas Temperaturas: El cobre mantiene su integridad estructural incluso en situaciones de temperaturas elevadas, lo cual es vital en aplicaciones industriales donde las condiciones pueden ser extremas.

Compatibilidad con Otros Materiales

La pletina de cobre se integra perfectamente con una variedad de materiales, lo que facilita su uso en sistemas de refrigeración multifuncionales.

- Interacción con Plásticos: En ciertas configuraciones, el cobre se combina con plásticos, lo que optimiza la ligereza y la flexibilidad del sistema, sin sacrificar la calidad del rendimiento térmico.

- Mezcla con Aleaciones: La posibilidad de utilizar aleaciones con cobre permite modificar características como la resistencia a la corrosión y la conductividad, resultando en componentes adaptados a necesidades específicas.

- Integración con Sistemas DIVERSOS: Por su versatilidad, la pletina de cobre puede ser utilizada en conjunto con otros metales, lo que permite soluciones personalizadas para diferentes entornos de trabajo.

Parámetros de Diseño

Los parámetros de diseño son esenciales para garantizar el óptimo rendimiento de las pletinas de cobre en diversas aplicaciones. Consideraciones como el cálculo de amperaje, factores de seguridad y optimización son fundamentales para su correcta implementación en sistemas eléctricos e industriales.

Cálculo de Amperaje

El cálculo del amperaje es un aspecto crucial en el diseño de circuitos eléctricos que utilizan pletinas de cobre. Este parámetro determina la cantidad de corriente que puede fluir a través del material sin que se produzcan sobrecalentamientos o daños. Factores como la resistencia del material, la longitud de la pletina y la temperatura ambiente influyen en este cálculo.

- **Resistencia del material:** Se debe considerar el coeficiente de resistencia eléctrica del cobre, el cual permite calcular la caída de tensión en la pletina.

- **Longitud de la pletina:** A mayor longitud, mayor será la resistencia al paso de la corriente, lo que afecta directamente el amperaje permitido.

- **Temperatura ambiente:** La conductividad del cobre varía con la temperatura. Es importante prever las condiciones del entorno para asegurar que el diseño soporte la carga eléctrica requerida.

Las normas de seguridad eléctrica también establecen límites específicos de amperaje que deben ser respetados para evitar fallos en el sistema. Un diseño bien ejecutado garantizará eficiencia y seguridad.

Factores de Seguridad

Los factores de seguridad son vitales para asegurar el funcionamiento confiable de las pletinas de cobre. Estos factores proporcionan un margen de error en la estimación de carga eléctrica y son fundamentales en aplicaciones críticas.

- **Sobrecarga:** Se debe considerar un margen adicional para posibles fluctuaciones en la corriente o condiciones imprevistas.

- **Margen de temperatura:** Hay que establecer límites de temperatura de operación que aseguren que la pletina no alcance niveles que afecten su integridad.

- **Normativas vigentes:** Cumplir con los estándares internacionales y nacionales es esencial para garantizar un nivel de seguridad adecuado en el uso de las pletinas.

Incorporar estos factores en el diseño no solo optimiza el rendimiento, sino que también minimiza riesgos y prolonga la vida útil de los componentes eléctricos.

Optimización del Diseño

La optimización del diseño de pletinas de cobre es un proceso continuo que busca mejorar la eficiencia y eficacia en su uso. Este proceso puede incluir mejoras en la geometría, elección de dimensiones y usos de aleaciones específicas.

- **Geometría:** La forma y el tamaño de la pletina deben ser seleccionados con base en la aplicación específica. Diseños personalizados pueden ofrecer ventajas significativas en la conductividad y en la resistencia a cargas mecánicas.

- **Materiales complementarios:** En algunos casos, la combinación de cobre con otros materiales puede aumentar las propiedades deseadas, como la resistencia a la corrosión.

- **Simulaciones y análisis:** Utilizar software de simulación permite prever el comportamiento de las pletinas bajo diferentes condiciones operativas. Esto ayuda a ajustar el diseño antes de pasar a la fabricación.

Implementar estas optimizaciones puede resultar en un mejor rendimiento general del sistema eléctrico y en una reducción de costos a largo plazo.

Calidad y Certificaciones

La calidad y las certificaciones son aspectos fundamentales que determinan la fiabilidad y seguridad de la pletina de cobre en diversas aplicaciones. Las normativas y estándares aplicables aseguran que los productos fabricados cumplan con condiciones óptimas de uso y desempeño.

Certificados ISO Relevantes

Las certificaciones ISO son esenciales para garantizar que los procesos de fabricación y los productos finales estén alineados con estándares internacionales. Entre las certificaciones ISO más relevantes se encuentran:

- ISO 9001: Este estándar se centra en la gestión de la calidad y asegura que los procedimientos y prácticas de producción cumplan con los requisitos de los clientes.

- ISO 14001: Relacionado con la gestión ambiental, esta certificación es clave para aquellas empresas que buscan minimizar el impacto ecológico de sus operaciones.

- ISO 45001: Este estándar se enfoca en la salud y seguridad ocupacional, garantizando que las condiciones de trabajo sean seguras y saludables para los empleados.

Control de Calidad en Procesos

El control de calidad en los procesos de producción de pletinas de cobre es vital para asegurar que se mantenga la integridad y rendimiento del material. Este control se lleva a cabo en diferentes etapas:

- Inspección de Materia Prima: La calidad del cobre utilizado es evaluada mediante pruebas físicas y químicas para garantizar que cumpla con los estándares establecidos.

- Monitoreo Durante la Producción: Se implementan técnicas de control en tiempo real para detectar cualquier anomalía que pudiera comprometer la calidad del producto final.

- Pruebas Finales: Antes de la entrega, las pletinas de cobre son sometidas a pruebas rigurosas, que incluyen ensayos de resistencia y conductividad.

Normativas de Producción

Las normativas de producción son esenciales para que la manufactura de pletinas de cobre cumpla con requisitos específicos de seguridad y calidad. Estas normativas son implementadas por organismos reguladores y suelen incluir:

- Normas de Seguridad Eléctrica: Se establecen directrices sobre el uso seguro de los productos metálicos en aplicaciones eléctricas.

- Requisitos de Sostenibilidad: Se exige que los procesos productivos minimicen el impacto ambiental, promoviendo el uso responsable de los recursos.

- Regulaciones de Exportación e Importación: Estas regulaciones aseguran que los productos que cruzan fronteras cumplen con los estándares internacionales de calidad y seguridad.

El sector de la pletina de cobre está marcado por la interacción constante entre proveedores, fluctuaciones del mercado y factores económicos. Comprender estos elementos resulta fundamental para evaluar la disponibilidad y los costos de este material esencial en diversas industrias.

Proveedores y Mercado

Principales Distribuidores

En Perú, existen varios distribuidores destacados que ofrecen pletina de cobre, proporcionando tanto productos de calidad como asesoría especializada. Entre los principales proveedores, se encuentran:

- **Sigelec:** Conocido por su amplia gama de productos eléctricos, también se especializa en pletinas de cobre, cumpliendo con estrictos estándares de calidad.

- **Lontana Group:** Este proveedor europeo ha establecido una buena presencia en el mercado peruano, ofreciendo diversas medidas y variedades de pletina de cobre adaptadas a las necesidades locales.

- **Metalúrgica Peruana:** Se enfoca en la producción y distribución de metales, incluyendo pletinas de cobre, con un compromiso hacia la innovación y el servicio al cliente.

Variaciones del Mercado

El mercado de la pletina de cobre en Perú ha experimentado diversas variaciones en los últimos años, influenciado por factores como la demanda industrial y la fluctuación de precios a nivel internacional. Algunas de las características clave incluyen:

- **Demanda Estable:** El uso creciente en sectores eléctricos, construcción y refrigeración ha mantenido la demanda de pletina de cobre de manera constante.

- **Fluctuación de Precios:** Las variaciones en los precios del cobre a nivel global impactan directamente en los costos de las pletinas, lo que puede generar cambios en la estrategia de adquisición de las empresas.

- **Competencia en el Sector:** La competencia entre proveedores ha llevado a la mejora de la calidad del producto y a diversificación de la oferta, beneficiando a los consumidores finales.

Consideraciones Económicas

Las consideraciones económicas son fundamentales al evaluar el uso de pletina de cobre en proyectos industriales. Entre los factores más relevantes se incluyen:

- **Costos de Producción:** El precio de las materias primas y la complejidad del proceso de fabricación influyen en el costo final de la pletina.

- **Inversión Inicial:** Aunque la pletina de cobre puede tener un costo elevado al inicio, su durabilidad y eficiencia energética contribuyen a un ahorro a largo plazo.

- **Presupuestos de Proyectos:** La fluctuación en los precios del cobre puede requerir ajustes en los presupuestos de obra y planificación de proyectos, impactando en la viabilidad económica de ciertas iniciativas.

Innovaciones Tecnológicas